激光直接成像技术

中心议题:

- PCB制造的激光直接成像技术

- 采用LDI技术对设计所带来的影响

- 激光钻微孔工艺制造

- 大大简化图像转移的工序

- 明显地提高图形的位置度和层间图形的对位度

- 明显地捉高导线宽度的精确度

- 具有快速的反应能力

激光直接成像(LaserDirectImaging,简称LDI)就是这样的一项技术。许多己经颁布的“标准”设计规范可能会随着电路板功能的增加而发生改变,通过LDI技术使得处于高端的PCB组件的成本可能会降低。LDI不仅是一种制造微细引线和很多小尺寸产品的工具。在PCB的制造生产中,它是唯一有能力对PCB制造生产中的每一幅图片进行单独登记记录和按比例排列的。现今,越来越多的PCB公司在生产过程中采用LDI技术。

1激光直接成像技术

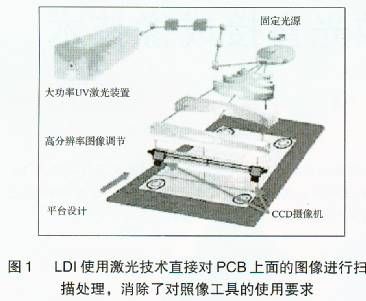

LDI技术具有使用激光直接在,PCB上审视一幅图像的能力。与常规工艺技术相比较最主要的变化是在使用的过程中不必使用照相工具。LDI的成像原理和扫描图l所示。

当然,放弃使用照像工具也有它的优势。这是因为在PCB生产中普遍采用的基础照像载体Mylar(密拉,一种聚酯薄膜的商标名称)对温度和潮湿的变化非常敏感,当这些变化非常迅速的时候,薄膜尺寸的变化也是非常明显的。这一特性初看起来似乎无关重要,但是由于薄膜的尺寸会发生变化,对于原始长度为500mm(20in)的薄膜,在一间环境稳定良好的净化室内仅仅由于温度和湿度所引发的变化,将会分别导致±11μm和±30μm的尺寸变化。对于一块电路板来说,所要求的环线尺寸(AnnularRin8)为50μm或者75μm,绝大多数的设计误差可能在经历了一次工艺生产步骤以后就被用完了,而作为LDI对于这些变化就不那么敏感了。

对于设计师和制造厂商来说采用LDI具有的另一优势在于它对图像的登记(Registration)和扫描所带来的冲击。如今,绝大多数的LDI系统拥有摄像机,它可以观察两个、四个甚至更多的基准,不仅能够登记每个分离的图像,还能通过扫描每个分离的图像按比例分别形成PCB生产面板的尺寸。为什么说这项工作是有益的?因为许多的工艺步骤会面临大量自然状态的变化现象。举例来说:

(1)每一个部门可能具有不同的温度和湿度,甚至在一个部门内温度和湿度也将会有非常大的变化;

(2)基础材料——环氧树脂、聚酰亚胺和Aramid(注:人造纤维中的一种,强韧和质轻,可用于轮胎和防弹衣的制造)也会受到温度和湿度的影响;

(3)MLB芯部的层压片具有不均匀性;

(4)机械和激光钻孔出错;

(5)焊料掩膜图像和登记记录出错。

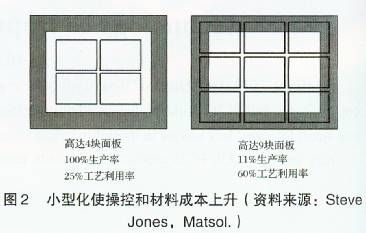

如果在一个方向持续地发生不正确的变化,在生产期间通过调整处理,可以很容易地得到纠正。但是在PCB生产过程中大多数的随机变化是很难予以控制的。在实际生产过程中,每块面板的尺寸可能会发生变化。当设计规定的允许误差为100μm或者更大的时候,这可能不会是什么问题。然而,当把大量的功能放入一个很小的空间时这就意味着设计规定的允许误差趋小。当装配人员将PCB组件放置入较小形状的面板上时,随机变化现象将会大大的减少。但令人感到遗憾的是,这将涉及到大量的成本问题:为了满足小型化面板的需要,需要更多的处置成本,材料的利用则会降为比较次要的问题(图2)。

综合来看使用激光直接成像技术可以带来如下的主要优点:

(1)大大简化图像转移的工序;

(2)明显地提高图形的位置度和层间图形的对位度;

(3)明显地捉高导线宽度的精确度;

(4)具有快速的反应能力,对于那些技术性复杂(如高密度的HDI/BUM、IC基板等)、周期短、批量小等:PCB产品,采用LDI技术是非常有利的;

(5)节约生产成本和提高投资回报率;

(6)实现低成本生产高精确性、低缺陷率的批量产品生产;

(7)能够与现有PCB生产工艺、方法和管理等相融合。

2采用LDI技术对设计所带来的影响

通过采用LDI登记记录和按比例缩放(Scaling)哪些生产参数可以有所改善?设计师应该关注什么东西,以便装配人员在PCB装配时给予支持?装配人员处在进退两难的处境。一般来说,他们并不愿意采用新的技术,除非要求他们这样做。同时,他们也希望能够在技术方面处于领先的地位。在设计或者需求的条款中,这些想法通常不会得到OEM厂商或CEM厂商的互动。真实的情况是,对于引入新技术来说,“让我们使用在目前工作状态下所采用的相同的设计规则。”和其它类似的说法具有相当大的惯性。

对于LDI技术而言,由于设计允许误差而可能会对其产生影响的因素包括:

(1)机械钻镀覆的通孔(最小的外层圆环最小的内层圆环);

(2)激光钻微通孔(最小的外层圆环、最小的内层圆环等);

(3)满足通孔焊盘镀覆或者借孔焊盘镀覆的焊料掩膜窗口(登记记录允许误差的最小液态照相焊料掩膜);

(4)能够满足SMD焊盘的焊料掩膜窗口和焊料掩膜坝(登记记录允许误差的最小的液态照相焊料掩膜);

(5)在SMD焊盘或PTH焊盘之间导体的数量,因为在这些特别部位之间的走线具有良好的登记记录:

(6)如果LDI焊料掩膜被用来良好地覆盖SMD焊盘或PTH焊盘之间的空隙与导体数量;

(7)如上第5项和第6项的对立面将会增加通孔或者微通孔的密度,这是由于它们非常密集地安置在一起。

由于在PCB上面精确登记和按比例缩放以及图像的能力,所有这些允许误差会因此受到影响。如果说这些允许误差可以被改善,那么更加多的功能可以被添加到一块PCB上面,或者说同样的PCB组件可以以较低的成本进行制造。任何一种产品参数的列表都能够清晰地表明设计的规则。设计师将在他们的CAD程序中使用这些规则。那么可以归纳的优点如下:

(1)使用现有的设计规则可以形成高产量。

LDI可以允许制造厂商在高产量的情况下符合现有的设计规则,这是因为由于违反设计规则所产生的缺陷数将被减少到最低的程度,以满足下述要求:

①外层圆环走线/定位焊盘;

②焊料掩膜空隙和围坝;

③内层微孔连接焊盘;

④在内层的通孔圆环走线。

(2)严格的设计规则。

作为一种可以替换的方法,制造厂商可以使用LDI登记记录和定位排列的能力来提供严格的设计规则,以满足:

①外层圆环走线/定位焊盘;

②焊料掩膜空隙和围坝;

③内层微孔连接焊盘;

④在内层的通孔圆环走线;

⑤在焊盘之间的导线数量;

⑥孔密度。

3激光钻微孔

上述的设计规则有两项重要性在增强。首先,在高密度互连技术(High:DensityInterconnect,简称HDI)和微通孔PCB组件中LDI的使用。将外层圆环减少到最小的程度,制造厂商能够获得减少材料的功能,由于多层层压板的作用,在照相成像的工艺过程中会因环境而发生变化、激光钻孔的变动和允许误差的作用而发生变化。LDI登记记录和排列定位能够有助于前面的两项内容(它不可能形成激光钻孔的允许误差)。

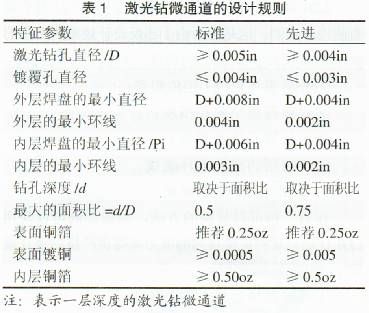

对于装配厂商来说标准的和先进的装配能力分别是75um和50gm。这对机械钻孔操作是非常微小的允许误差,因为激光钻孔的精度非常高,它可以提高误差精度(表1)。当图像被登记记录和排列定位,直致激光钻出微通孔的时候,一些LDI的使用者能够实现小于25gm的外层圆环钻孔能力,这可以满足微型通道的需要,而环线又不会发生破坏的

现象。在欧洲,高端微通孔产品中是最大量采用LDI技术的地方。

对于采用激光钻微通孔的情形,内层可以具有最小的环线,它有时候被称之为定位焊盘(CapturePad)或者反弹焊盘(BouncePad),它可以起到提高激光钻孔精度的作用,具有登记记录激光钻孔到N-1层面上和N-1层的图像允许定位误差的能力。

N-1以图像的定位允许误差将通过LDI得以改善。相同的原理也可以改善两层深度的微通道的允许误差。

OEM厂商、设计师利装配人员在改善焊料掩膜登记记录方面的兴趣不断增加。目前的情况是,装配厂商能会要求放弃围绕焊盘印刷焊料掩膜的精细网状组织,因为他们既没有图像也没有正确的位置。这种情形会对装配的产量产生冲击。像这样,设计师们会要求围绕焊盘采用较小的空隙,这样就使得绝大多数的装配厂商不能够实现较高的一次性通过率。

由CAT公司出版的最新数据,作为IPCPCQR测试程序的一部分表明了仔在的问题,CAT公司对超过40家制造厂商的研究工作表明,当焊料掩膜空隙为0.0015in(37.5μm)的候,仪有一半的记录一次性通过率超过50%。

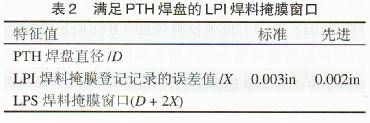

LDI对焊料掩膜窗口的潜在影响在表2中所示。制造厂商所能实现的最小液体可成像(LiquidPhotoima8eable,简称LPI)焊料掩膜允许误差(x)是因为多层层压板的影响导致材料移动,由于镀覆和烘干的影响导致材料尺寸的变动以及由于环境的变化导致在成像l工艺过程中变化的共同作用而产生的。对于焊料掩膜成像的后期是综合的,因为常规的焊料掩膜成像要花费较长的时间(20s~40s),

这比基本成像和薄膜加热的时间要长,干燥的速度也非常快。这些因素会对薄膜的尺寸产生重大的影响,最主要的影响在于对焊料掩膜的登记记录。

绝大多数制造厂商在焊料掩膜登记记录方面存在问题,其结果使工艺操作程序变慢,形成不良的一次性通过率。LDI登记记录和排列定位有助于大大改善材料尺寸的变化和薄膜尺寸的变化。另外,LDI的使用可以在较大的面板上制造m误差在2.5um以内的焊料掩膜图像。相同的精确分析能够用米显示改善的允许误差记录,以满足SMT焊盘的焊料掩膜窗口的需要以及形成精细的焊料掩膜围堤的需要。

从LDI中能够扶得最大好处的应用场合包括:

(1)具有严格的环圈允许误差的微通孔PCB组件;

(2)内层和外层的精度和记录作为重要考虑因素的多层PCB组件;

(3)高频材料通常不具有像常规环氧玻璃层压板一样的温度稳定性,为了能够满足各种类型的多层和微孔应用,LDI可以弥补这种材料变化现象。

当设计师们考虑相关于导体、焊盘和内层、外层和微通孔层上的闭环线的设计规则的时候,设计师应该让那些装配厂商使用LDI,以求发现设计误差能否更为严格,并将这些数据输入到他们的CAD程序之中。设计师不需要关心制造厂商的初级图像,因为在实施了工艺操作过程以后,图像材料不会脱离PCB组件。然而,当涉及到焊盘掩膜时,设计师必须具体指定哪一种焊料掩膜可以被接受。