接触件钯合金镀层的材料特性

1 引言

自从上世纪七十年代解除对黄金的管制之后,黄金价格不断攀升,人们便一直在探索采用一种替代金属镀层,以减少黄金的使用量。对于连接器来说,纯金属钯(Pa)和重量比为80/20的钯-镍合金(PaNi)一直是最有力的候选对象,如今已被视为工业标准。钯基镀层比金镀层硬度高,孔隙率一般较低,而其滑动摩擦性能却比金镀层更好。

从质量控制角度来说,钯-镍合金(PaNi)却存在一个缺点:当在合金上镀镍后,往往难以通过X射线荧光方法来测量其厚度和合金成分。而这一方法是大多数连接器制造厂家所采用的标准质量控制方法。为了克服这一问题,人们开发出一种新的合金,即PdCo合金。

在本文中,我们将详细介绍PdCo合金镀层的特性,并与其它连接器镀层进行相应的比较与分析。

2 试验

在整个试验研究中,我们采用了郎讯科技和贝尔实验室开发的Pd和Pd合金镀层专利产品。至于镀层的制备,参照表1中的参数。

所有的接触件基底金属一直采用无氧高导(OFHC)铜。将无氧高导铜用标准的碱性清洁剂除去表面的油脂,再用10%~20%的硫酸进行活化处理。对于一切功能性试验,应采用一种厚度为2.5μm的普通氨基磺酸镍防扩散阻挡层。

表1 镍、钯和金基镀层技术参数

本研究项目中所进行的所有试验主要是检测作为连接器表面镀层材料的性能特征。镀层的结构特征通过透视电子显微技术(TEM)和X射线衍射法(XRD)以及扫描电子显微技术(SEM)来完成。镀层的硬度采用努氏硬度测量法,即采用长四棱锥体金刚石作压头来测定其镀层截面,压头的负荷为50g。PdCo、PdNi合金镀层的微孔数是通过实际生产条件下的连接器元件来测量的,然后根据西方电气制造标准17000第3部分1310(1982)将连接器元件暴露在SO2 蒸气中,保持90分钟。采用微孔指数不仅可以用来理解微孔的数量,而且可以说明其微孔的大小分布。单个接触件的微孔数计算公式如下:

Pi = 0.2×N1 + N2 + 3×N3 +5×N4

N1 = 50 ~ 125μm;

N2 = 125 ~ 250μm;

N3 = 250 ~ 375μm;

N4 = 375μm以上。

平均孔隙数可用单个微孔数量总和(Pi)除以所测试的接触件数量。在本试验中,两个样品每个表面的接触件(插针)数量按20计算。

2.1摩擦试验

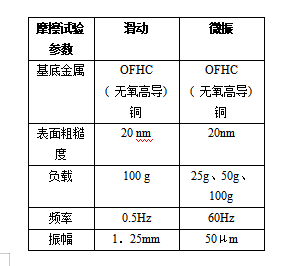

在本试验中,我们检测了滑动摩擦和微振摩擦性能。滑动摩擦评估步骤如下:采用一个游码和平台装置,游码为一个半径为1.75mm的铆钉,平台为一个直径为25mm的圆片。在游码上施加一个100g的负荷,进行振幅为125 mm的往复运动,其冲击速度为每分钟30次(0.5Hz)。摩擦力用一个拉力计来测量,而接触电阻则通过给该装置提供一个25mA的电流,测量其电压降来进行计算。每进行一次摩擦试验应测量摩擦力和接触电阻10次。具体条件参照表2

表2 滑动和微振摩擦试验参数

进行微振摩擦试验时,可以采用上述游码和平台装置类似的试验设施。铆钉的半径为3mm,除此之外,所采用的基底金属是相同的。负载的大小分别为25g、50g和100g,标称振幅保持在50μm,其频率为60Hz。在进行微振试验过程中,当接触电阻上升1 mΩ、10 mΩ、50 mΩ和100 mΩ时,应相应地记下微振摩擦试验的次数。连接器的一般失效判据为接触电阻上升10 mΩ。

为了检测接触件的长期和高温稳定性,我们进行了一次老化试验研究。试验样品电镀了2.5μm的镍,然后再镀上1.25μm的贵金属镀层如Pd、PdNi(含20%的镍)、PdCo(含20%的钴)或镍硬化金。半数Pd基样品镀上了一层厚度约为0.1μm的薄金层。然后将样品放置于150℃的高温炉中,在不受控大气环境条件下保持40天。随后,用一个4位探测装置测量其接触电阻。

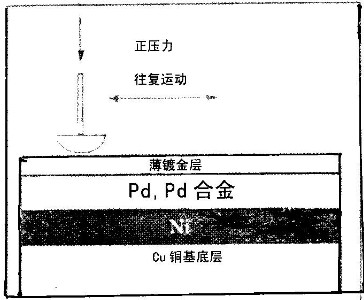

图1 摩擦试验的设置

铆钉垂直安装在平台上,检测耐摩擦力和接触电阻

3 试验结果与讨论

3.1 结构与形态

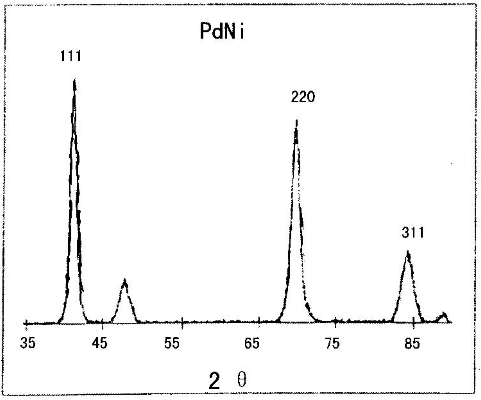

X射线衍射图显示PdNi表现为一种弱的(220)择优生长取向,而PdCo则表现出一种较强(111)的择优生长取向,见图2所示。衍射图中的峰值较宽表明其金属颗粒直径较小。颗粒直径可采用下列谢勒(Sherrer)公式(1)来测算:

D = K×λ/ (β×cosθ) (1)

式中,D为其颗粒直径,K为一个近似于1的常数,λ为X射线的波长(铜Cu的Kα辐射为0.15406nm),β为最大满半宽度2θ,而θ为衍射角(用弧度表示)。经测定,钯-钴合金(80/20)的微粒直径为13.5 nm,而钯-镍合金(80/20)的微粒直径为12 nm。

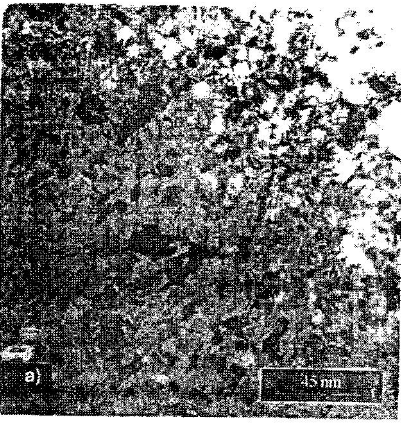

为了测定微粒的直径,并得到更多的微观结构信息,我们采用了透视电子显微技术(TEM)。钯-钴合金和钯-镍合金为细小颗粒的镀层,其颗粒直径在10~15nm范围内,合金成分复杂多样,见图3所示。从图中可以看出,它是由均匀的细微颗粒材料组成,其颗粒大小在10~15nm之间,PdCo镀层的平均微粒直径为14nm,而PdNi镀层的平均微粒直径为13 nm。

图2 钯钴、钯镍合金镀层结构衍射图

图3 透视电子显微技术(TEM)图:a)钯钴合金(含钴17%重量比);b)钯镍合金(含镍12%重量比)

3.2 硬度

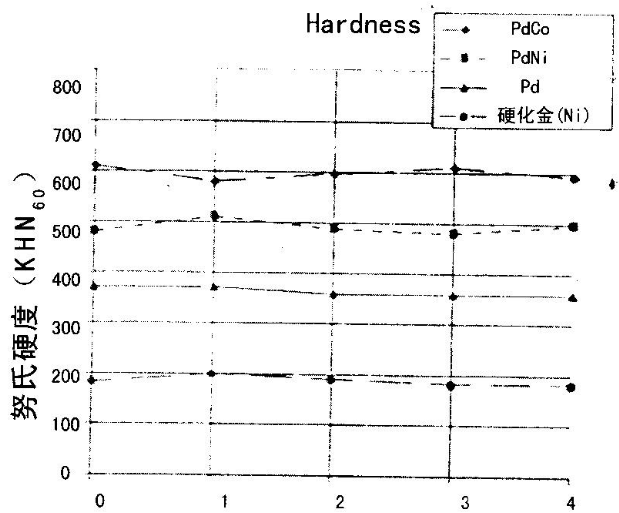

被测试镀层的硬度见图4所示。从图中可以看出,所有钯基镀层的硬度大大高于硬化金。钯-钴合金(PdCo)镀层的努氏硬度为600,而钯-镍合金(PdNi)镀层的努氏硬度为500,纯金属Pd的努氏硬度稍微低于400,硬金的努氏硬度接近200。

图4 贵金属镀层硬度与电镀溶液时效的关系曲线图

3.3孔隙率

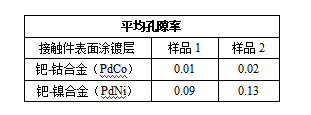

从在生产条件下所制造的钯-钴合金(PdCo)(80/20)和钯-镍合金(PdNi)(80/20)镀层中随机抽取两批样品,然后对2套插针接触件进行测试,测试结果参见表3。

表3 在生产条件下形成的钯-钴合金和钯-镍合金表面涂镀层的孔隙率数据比较

根据表3中的数据可知,PdCo表面镀层由于在同样条件下其孔隙率较小,所以可为接触件提供一个较好的防腐保护层。

3.4滑动摩擦

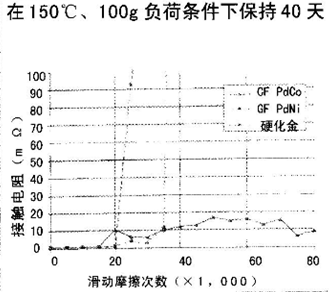

我们对薄镀金(GF)PdNi合金、薄镀金(GF)PdCo和硬化金的耐滑动摩擦性能进行了检测,同时也对摩擦力和接触电阻进行了相应的检测。在开始的前1000次摩擦中,摩擦系数明显上升,在随后至少10000次摩擦中其摩擦系数基本保持不变,见图5。在20000次摩擦后,硬化金的接触电阻上升到100mΩ以上,薄镀金PdNi在35000次摩擦后接触电阻才上升到100 mΩ,而薄镀金PdCo镀层在80000次摩擦之后其接触电阻却仍然保持在20mΩ以下。

?

图5 薄镀金PdCo、薄镀金PdNi和钴硬化金的滑动摩擦数据

3.5微振摩擦

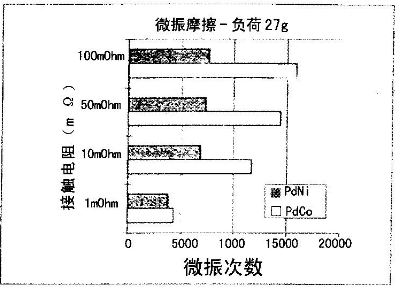

按照上述条件,将薄镀金PdCo、薄镀金PdNi合金的微振摩擦特性进行比较。当接触电阻达到100 mΩ时,试验暂时中断。在所有情况下,接触件的失效均是由于接触件表面镀层磨穿到基底金属从而使之产生氧化所导致的。从图6可以看出,与薄镀金PdNi合金相比,薄镀金PdCo的微振摩擦特性较好。

值得注意的是,在这一试验过程中摩擦力既没有控制也没有进行测定。如果插针下摩擦系数或接触面积明显不同,那么就无法测量两种材料并进行对比。

图6 负载为25g时PdCo和PdNi镀层的微振耐磨性

3.6 温度稳定性

薄镀金或未薄镀金钯钴合金和钯镍合镀层的温度稳定性与镍硬化金镀层相当。接触电阻正态概率曲线参见图7。从图中可以看出,薄镀金PdCo效果优于其它镀层。暴露在高温下40天后,在较低的负荷条件下硬金出现了较高的接触电阻值。大体说来,薄镀金或未薄镀金的PdCo的稳定性高于薄镀金(GF)PdNi合金或硬化金。

图7 镍硬化金、薄镀金或未薄镀金PdCo、薄镀金PdNi合金的正态概率曲线图

4 结论与总结

● PdCo、PdNi合金镀层是细颗粒单相金属材料,其微粒直径在10~15nm范围内。PdNi合金镀层出现了220的弱择优生长取向,而PdCo合金镀层则出现了111的强择优生长取向;

● PdCo镀层的努氏硬度为600,大大高于硬金镀层,也高于Pd和PdNi镀层;

● 在生产条件下,PdCo镀层的孔隙率低于PdNi镀层的孔隙率;

● 在滑动状态下,硬金镀层的摩擦系数开始比PdCo、PdNi合金镀层小,但在使用或摩擦一段时间后,这一差距很快消失,所有三种表面镀层的摩擦系数均相同;

● 在整个摩擦试验(至少8万次)之后,PdCo合金镀层的接触电阻仍然保持在20 mΩ以下,而金和PdNi合金镀层的接触电阻分别在试验2万次和3.7万次之后就高于100 mΩ;

● 在微振摩擦试验中,PdCo镀层的耐摩擦次数是PdNi合金镀层的两倍;

● 薄镀金和未薄镀金PdCo的热稳定性高于PdNi合金镀层和镍硬化金。

本研究表明,PdCo是一种优良的电接触材料。与PdNi合金镀层和硬金相比,它具有相同或更好的性能,而且可以通过X射线荧光测定法来解决PdNi合金镀层成分测量中所出现的质量控制问题。

【作者简介】 闻春国,译审,中国翻译协会专家会员,中国作协会员,出版有多部个人译著。